En anteriores artículos ya hemos visto las ventajas que ofrecen los productos extrusionados en la alimentación animal, que aquí os recordamos:

- Alta estabilidad en el agua y menor contaminación del medio

- Mayor digestibilidad del alimento

- Alta eficiencia y alto índice de conversión

- Selección de la flotabilidad del alimento

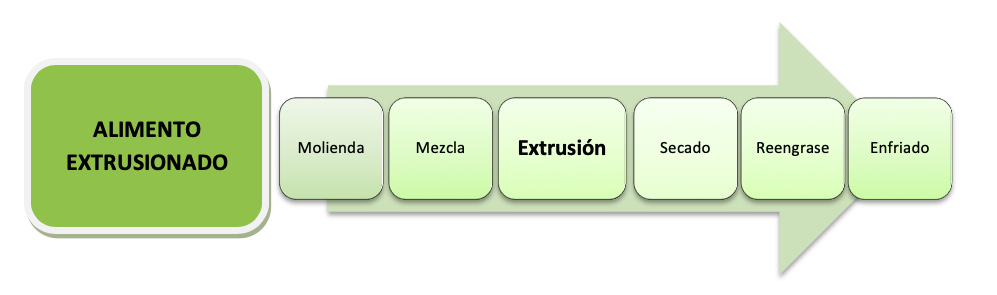

Hoy queremos mostraros cuál es la maquinaria y los procesos necesarios para la obtención de un alimento extrusionado de máxima calidad como el que Derwent ofrece a sus clientes.

En el diagrama anterior se pueden ver los pasos principales en el proceso de fabricación de un alimento extrusionado y a continuación os describimos los principales Equipos que intervienen en el proceso y su importancia.

MOLIENDA

Las materias primas que forman parte de los alimentos llegan a las fábricas en diferentes formatos y granulometrías (cereales, harinas, granos de leguminosas, etc.). Todos estos elementos deben de ser molidos para alcanzar el tamaño de partícula adecuado para su posterior mezclado y “cocinado” con el proceso de extrusión.

Para llevar a cabo este proceso lo más habitual es utilizar molinos de martillos, generalmente se utilizan dos moliendas en serie en lo que se conoce como premolienda y molienda. Con el tamaño adecuado los materiales son conducidos hasta la mezcladora.

MEZCLA

En este paso se reciben los materiales provenientes de la molienda para configurar la mezcla adecuada de ingredientes siguiendo las recetas elaboradas por nuestros expertos en nutrición animal. Habitualmente se utilizan mezcladores con rotores de palas para homogeneizar la mezcla y así tener uniformidad en los materiales que pasarán a la sección de extrusión.

EXTRUSIONADO

Acondicionador. El pre-acondicionamiento intensivo es una etapa decisiva del proceso de extrusión. Para evitar la expansión de los pellets fuera del extrusor, los ingredientes deben mantenerse a una temperatura establecida.

Extrusor. La extrusión es la fase más importante y se trata de un proceso de alta temperatura con tiempos cortos, lo que minimiza la degradación de los nutrientes mientras que mejora la digestibilidad de almidones y proteínas. La extrusión es un proceso en el que el alimento no es solo compactado sino que también es “cocinado” y para esto requiere elevados niveles de humedad, temperatura y presión. Todos estos requerimientos son necesarios para alcanzar el grado deseado de expansión a la salida del extrusor. Para llevar a cabo este proceso se utilizan extrusores de tornillo, simples o dobles que comprimen los materiales, previamente mezclados, para garantizar las condiciones de humedad y temperatura requeridas para obtener un producto de alta calidad. El extrusor se va alimentando de manera continua con la mezcla de ingredientes y el tornillo o tornillos van comprimiendo y cocinando esta mezcla para que a la salida del extrusor esta mezcla sea cortara en cilindros del grosor y longitud deseada dependiendo de las especies y etapas del crecimiento al que va destinado el alimento.

SECADO

El alimento que sale del extrusor todavía contiene un exceso de humedad debido a la adición de agua durante el pre-acondicionamiento y la extrusión, el secado es, por tanto, un proceso obligatorio para que se pueda mantener la estabilidad de la humedad en el alimento terminado. El secado se realiza en grandes tolvas secadoras, que aportan aire caliente y seco dejando salir la humedad, en las que el alimento puede desplazarse en horizontal sobre una cinta vibradora (secadores horizontales), o pasar de una cámara a otra en vertical (secadores verticales de contracorriente).

REENGRASE

Los reengrasadores tienen por finalidad la incorporación de líquidos en los productos extrusionados, principalmente aceites para incrementar su valor nutritivo y energético. En este caso se utiliza un reengrasador/mezclador de vacío que al extraer aire del pellet extrusionado permite un mayor grado de incorporación de aceite.

REFRIGERACIÓN

Por último el producto extrusionado debe ser estabilizado térmicamente y para esto se introduce en un enfriador vertical que reduce su temperatura mediante la circulación a contracorriente de aire a temperatura ambiente.

A partir de este punto el alimento está listo para ser envasado en los diferentes formatos dependiendo del producto y del mercado al que vaya destinado. Es muy importante tener en cuenta que todos estos procesos y la maquinaria asociada están supervisados por nuestros expertos y que la clave de la calidad de nuestros productos reside tanto en las materias primas utilizadas como en las recetas elaboradas por nuestros expertos en nutrición animal.